鋰離子電池比能量的提升離不開材料技術的進步和生產(chǎn)工藝的提升。目前肄高,關于鋰離子電池的研究工作多集中在開發(fā)新的電極活性材料盘瞧,隔膜和電解質材料,卻很少關注電極和電池結構對電池性能的影響柒浙。比如通過優(yōu)化電極的結構膘掰,可以提高電極的導電性和其對電解液的浸潤性能,加快電子和離子在整個電極內部的傳輸速率佳遣,進而提升電池的能量密度和倍率性能识埋。

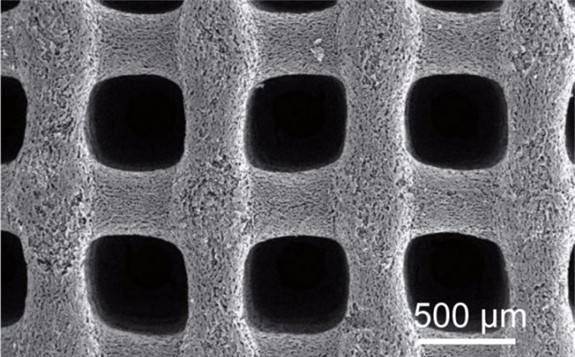

提升涂布量是提升鋰離子電池能量密度的有效方式,但是隨著涂布量的上升零渐,我們會發(fā)現(xiàn)鋰離子電池的電性能窒舟,特別是倍率性能和循環(huán)性能出現(xiàn)了顯著的下降,這主要是因為鋰離子電池的電極是由顆粒組成的多孔結構相恃,其中的孔隙復雜辜纲、迂曲度高,會顯著增加鋰離子在其中擴散的阻力拦耐。能量密度提高以后耕腾,電極設計問題更突出。活性物質在電池中的占比是影響電池比能量的一個重要因素扫俺。同樣正負極材料苍苞,同樣的克容量,如果一個電池里面活性物質質量占比較小的話涉姆,電池的能量密度就低耕粪。所以要提高能量密度,一定要從相同重量的電池里面盡量多地填充活性物質绳弯》林妫活性物質多一定是輔助材料少,銅箔要減少耗砖、鋁箔要減少;其實最主要的是將電極做厚伐歇,電極厚了,集流體和隔膜的用量也就減少了廉旅。然而磁姻,如何獲得既具有良好的電子/離子傳輸特性,又具有較高活性物質負載量的厚電極是一個巨大的挑戰(zhàn)桌苔。鋰離子電池電極不能做厚革睬,厚了之后電極表面極化就變大了,電極在厚度方向的利用率就降低腻喇,而且會造成充電過程中負極析鋰竣康、正極分解等問題。從提高能量密度來講猖败,希望越厚越好;但是極化理論告訴我們速缆,電極越薄越好,這兩者是完全矛盾的恩闻。隨著能量密度提高艺糜,比如一個單體100wh/kg,現(xiàn)在變成300 wh/kg幢尚,意味著單位重量的材料所承擔的電流同步提高破停,因此對于高能量密度電池,保持功率性能是非常難的尉剩,所以高載量的電極設計技術越來越重要真慢。

越靠近隔膜的時候液相電流是越大的,這個電流就是外部電流;沿著極片厚度方向理茎,液相電流慢慢減少黑界,固相電流逐漸增加。所以越靠近隔膜電極孔隙應該越高皂林,越靠近電極的集流體朗鸠,電極孔隙可以越低蚯撩。所以,既要保證高能量密度抵刺、又要保證功率性能饲悟,如何解決這種矛盾呢?在鋰離子電池厚電極技術開發(fā)和應用方面取得突出成績的日本電池專家大田直樹先生(Naoki Ota)做了一個“半固態(tài)電極—下一代產(chǎn)品和制造平臺”的專題演講。

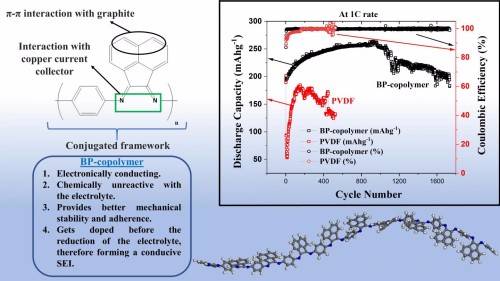

自2012年以來衫喜,大田直樹一直是24M技術公司的首席技術官根朱,是公認的鋰離子電池全球專家,在鋰離子電池行業(yè)擁有28年的經(jīng)驗可丝。直樹先生與人共同創(chuàng)建了Quallion公司,為醫(yī)療和航空航天行業(yè)服務敏盒。作為Ene1的首席技術官和首席運營官以及Ener1的總裁和首席運營官,直樹先生在美國氓愿、韓國和中國領導混合動力汽車(HEV)纪娄、插電式混合動力汽車(PHEV)、電動汽車和電網(wǎng)儲能產(chǎn)品線和制造工廠的運營悉契。最近,他與國內某骨干動力電池企業(yè)合作橘蹭,采用厚電極技術顯著提升了磷酸鐵鋰電池的單體比能量憔辞。直樹先生認為,自28年前索尼首次推出第一批鋰離子電池以來摊滔,基本的產(chǎn)品設計和制造方法沒有改變阴绢,但產(chǎn)品應用從消費電子快速轉向市場規(guī)模更大的汽車和電網(wǎng)規(guī)模儲能領域,市場需要更可靠艰躺、更低成本和更靈活的平臺來充分滿足所有客戶的需求呻袭。在本次論壇期間,直樹先生將介紹24M公司采用半固態(tài)電極提高比能量的主要做法腺兴。他認為左电,聚合物粘合劑和濕涂層工藝是鋰離子電池制造的當前標準。但是页响,24M一會在問粘合劑是否真的有必要篓足,并且已經(jīng)證明沒有必要。粘合劑的使用是降低成本闰蚕、提高安全性和提高能量密度的主要障礙栈拖。24M的半固態(tài)電極平臺解決了這些問題,并提供了許多傳統(tǒng)鋰離子電池無法比擬的獨特特性没陡。