電動(dòng)汽車因存在續(xù)航里程短佃贞、成本高等問題磺瓤,許多潛在消費(fèi)者對(duì)其望而卻步。

鋰離子動(dòng)力電池能量密度已成為其產(chǎn)業(yè)化瓶頸隶俄,為此美设连、日、韓等國都制定了相關(guān)產(chǎn)業(yè)政策剿蹦,其目標(biāo)均指向“2020年能量密度達(dá)300Wh/kg”蛀蜀。

日前,在國家重點(diǎn)專項(xiàng)支持下叹盼,寧德時(shí)代新能源科技股份有限公司研發(fā)團(tuán)隊(duì)攻克高鎳三元材料及硅碳負(fù)極材料等關(guān)鍵核心技術(shù)报斗,率先開發(fā)出比能量(質(zhì)量能量密度)達(dá)304Wh/kg的電池樣品,在這一國際競賽中折桂运杭。

補(bǔ)齊正極材料短板

鋰離子動(dòng)力電池是目前應(yīng)用最為廣泛的新能源汽車動(dòng)力電池夫啊,是新能源汽車的核心部分函卒。其優(yōu)勢(shì)在于能量密度高、循環(huán)壽命長撇眯,其技術(shù)難點(diǎn)在于穩(wěn)定性和安全性要求高谆趾、制備過程復(fù)雜,該核心生產(chǎn)技術(shù)一直掌握在世界少數(shù)幾個(gè)國家手中叛本。

電池的能量密度,是指電池平均單位體積或質(zhì)量所釋放出的電能彤钟。“目前能量密度的提升来候,成為制約鋰離子電池發(fā)展的最大瓶頸,面臨著諸多世界級(jí)難題逸雹。”寧德時(shí)代首席科學(xué)家吳凱說营搅,電池廠家可通過增大電池尺寸來達(dá)到電量擴(kuò)容的效果,但電芯“變胖”或者“長個(gè)兒”只治標(biāo)梆砸,并不治本转质。

究竟是什么限制了鋰電池的能量密度?

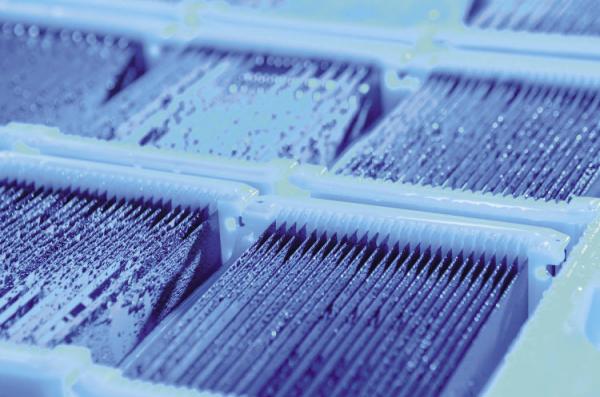

吳凱介紹,電池背后的化學(xué)體系是主要原因版药。一般而言埠限,鋰電池的四個(gè)部分非常關(guān)鍵:正極、負(fù)極茅铺、電解質(zhì)旦珊、膈膜。其中正負(fù)極是發(fā)生化學(xué)反應(yīng)的地方毕模。

由于目前負(fù)極材料的能量密度遠(yuǎn)大于正極昵诅,正極材料就成為了“木桶的短板”——鋰離子電池的能量密度下限取決于正極材料,所以提高能量密度就要不斷升級(jí)正極材料腌哎。但是貌梦,我國高鎳材料開發(fā)起步晚,技術(shù)積累較為薄弱晰淋,制備工藝及裝備條件較為落后尸饵。

“批量穩(wěn)定供應(yīng)高性能的高鎳正極材料,是高比能量動(dòng)力電池開發(fā)的關(guān)鍵技術(shù)難點(diǎn)之一架独。”吳凱說挠囚,為此,寧德時(shí)代依托國家工程研究中心脖旱、福建省重點(diǎn)實(shí)驗(yàn)室等重大科研平臺(tái)堪遂,通過與產(chǎn)業(yè)鏈上下游合作單位的協(xié)同開發(fā),優(yōu)化原材料合成工藝條件萌庆,提高結(jié)構(gòu)穩(wěn)定性溶褪,調(diào)整微觀結(jié)構(gòu)币旧、控制材料形貌和尺寸分布,逐步實(shí)現(xiàn)了國產(chǎn)高鎳材料的規(guī)脑陈瑁化生產(chǎn)及應(yīng)用吹菱。

與日韓競爭對(duì)手的同類材料相比,目前國產(chǎn)高鎳材料具備可逆容量高彭则、壓實(shí)密度高鳍刷、表面及體相結(jié)構(gòu)相對(duì)穩(wěn)定的特點(diǎn),將打破日韓技術(shù)壟斷俯抖,提升國內(nèi)產(chǎn)業(yè)鏈技術(shù)水平及國產(chǎn)動(dòng)力電池核心競爭力输瓜,打掉創(chuàng)新路上的“第一只攔路虎”。

顛覆傳統(tǒng)芬萍,解決負(fù)極材料的硬傷

負(fù)極材料也是鋰離子電池的核心材料之一尤揣,目前大多采用石墨作為負(fù)極材料。隨著對(duì)續(xù)航里程需求的持續(xù)升級(jí)她忱,傳統(tǒng)石墨負(fù)極已不能滿足市場對(duì)電池能量密度的期望蝇莲。

據(jù)測算,硅基負(fù)極材料的比容量可達(dá)石墨負(fù)極的10倍园秫,被看作是后者的“替代者”闭腊。傳統(tǒng)硅基材料的應(yīng)用,主要采用碳包覆技術(shù)枫技,即在硅材料表面復(fù)合一層碳材料行翘。吳凱介紹,但由于硅材料充放電過程中體積變化高達(dá)300%秧朝,多次循環(huán)后表面包覆的碳材料會(huì)破碎领末、脫落,對(duì)硅材料的保護(hù)作用大幅減弱噩振,從而導(dǎo)致電池循環(huán)性能不佳痘涧。

這一世界級(jí)難題如“幽靈”一般困擾產(chǎn)業(yè)界10來年之久。

寧德時(shí)代摒棄了傳統(tǒng)碳包覆技術(shù)钻寿,轉(zhuǎn)向研究人造電解質(zhì)界面膜包覆技術(shù)纤壁。歷時(shí)2年多,將這一技術(shù)應(yīng)用到硅材料制備捺信,開發(fā)出具有自主知識(shí)產(chǎn)權(quán)的新型人造電解質(zhì)界面膜包覆的硅碳復(fù)合負(fù)極材料酌媒,其循環(huán)性能表現(xiàn)顯著優(yōu)于國外產(chǎn)品,打掉創(chuàng)新路上的“第二只攔路虎”迄靠。

“與碳材料相比秒咨,人造電解質(zhì)界面膜與硅材料的結(jié)合作用力更強(qiáng)、彈性更好、不易破碎或粉化雨席,對(duì)硅材料起到很好的保護(hù)作用菩咨,因此能夠在循環(huán)中大幅提高硅材料的界面穩(wěn)定性,從而提升電池的循環(huán)壽命陡厘。”吳凱說抽米,此舉將促進(jìn)我國充分掌握材料改性、前驅(qū)體合成等多方面的核心技術(shù)糙置,實(shí)現(xiàn)關(guān)鍵材料技術(shù)的國產(chǎn)化云茸,為硅碳復(fù)合負(fù)極的逐步商業(yè)化推廣應(yīng)用提供了重要保障。

完美“瘦身”谤饭,率先使用航空級(jí)別的“7系鋁”

在能耗不變谎拴,體積和重量都受限的情況下,新能源汽車?yán)m(xù)航里程和月,主要取決于電池包的能量密度。

“這就考驗(yàn)研究人員為電池包‘瘦身’的能力凯挟。”吳凱說逸铆,寧德時(shí)代首次將航空級(jí)別的“7系鋁”運(yùn)用至電池包下箱體。“7系鋁”辱滤,鋁中的“戰(zhàn)斗鋁”苦钱,常被用于制造飛機(jī)起落架,具備輕盈沽贸、堅(jiān)固避晾、安全等特性。

吳凱告訴記者抑昨,“7系鋁”應(yīng)用也具有很多風(fēng)險(xiǎn)啥匀,特別是應(yīng)力腐蝕現(xiàn)象(金屬材料在某些特定的介質(zhì)中,由于腐蝕介質(zhì)和應(yīng)力的共同作用而發(fā)生斷裂)赚铅。

“業(yè)內(nèi)普遍認(rèn)為這是‘7系鋁’的技術(shù)難點(diǎn)催首,甚至是技術(shù)禁區(qū)。”吳凱說泄鹏,為此郎任,他們通過上百項(xiàng)的實(shí)驗(yàn)及相關(guān)工藝改善,使得應(yīng)力腐蝕指數(shù)控制在行業(yè)內(nèi)最高水平备籽。目前舶治,寧德時(shí)代已成功開發(fā)出“7系鋁”下箱體,并已量產(chǎn)车猬。

至此霉猛,該企業(yè)電池包下箱體輕量化設(shè)計(jì)已處于世界領(lǐng)先水平。這一全新能量密度的動(dòng)力電池,能使B級(jí)純電動(dòng)轎車電池倉在現(xiàn)有基礎(chǔ)上韩脏,不額外增加空間缩麸,載能量(裝載電池的總電量)即可提升約50%;車載動(dòng)力電池系統(tǒng)能量提高50%;整車重量可在現(xiàn)有基礎(chǔ)上減重250公斤,使該車型標(biāo)準(zhǔn)工況續(xù)駛里程提高到600公里以上赡矢。