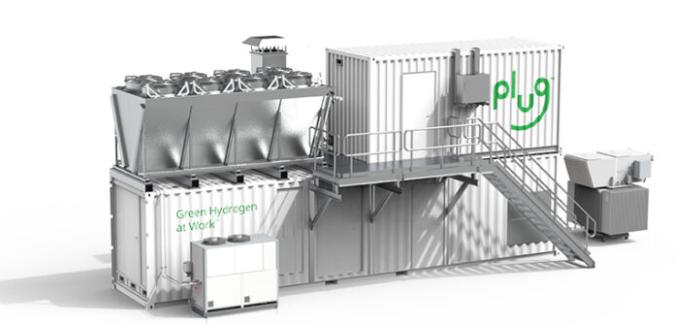

該突破性項目歷時兩年建設周期顾惹,由巴斯夫與西門子能源聯(lián)合研發(fā)铅坚。整套系統(tǒng)創(chuàng)新性集成了72組PEM電解堆,經測算每小時可產出10800標準立方米綠氫(單個電堆產能150標方/小時)厉亥±及撸基于年均運行數(shù)據(jù)笤卡,該裝置每年可為巴斯夫減少7.2萬噸二氧化碳當量的溫室氣體排放,相當于約4.8萬輛燃油車年排放量修暑。

項目創(chuàng)新亮點主要體現(xiàn)在三個方面:首先询时,采用質子交換膜(PEM)技術路線,相較傳統(tǒng)堿性電解槽具有更高功率密度和動態(tài)響應能力;其次奥唯,開創(chuàng)性地將兆瓦級制氫系統(tǒng)直接嵌入化工生產體系捷夜,實現(xiàn)氫能生產與化工流程的無縫銜接;第三,構建了全球首個工業(yè)級"氫能一體化網絡"商贾,既保障化工原料供給非震,又能向萊茵-內卡地區(qū)輸送氫能,助推區(qū)域氫經濟生態(tài)建設消玄。

值得注意的是跟伏,該項目獲得德國聯(lián)邦政府及地方政府1.243億歐元資金支持,巴斯夫自籌資金約2500萬歐元翩瓜。這種政企合作模式為工業(yè)脫碳項目提供了可借鑒的融資范本受扳。

全球化工行業(yè)脫碳路徑對比顯示,當前中國雖以堿性電解槽主導全球裝機量兔跌,但商業(yè)化應用仍處探索階段勘高。相較之下,巴斯夫通過"雙輪驅動"戰(zhàn)略領跑原料低碳化:一方面推出ISCC PLUS認證的生物基材料坟桅,另一方面投運全球最大可再生氫能項目华望。這種"綠氫+生物基"的復合降碳模式,為化工行業(yè)提供了創(chuàng)新解決方案仅乓。

國內企業(yè)也在加速布局原料端低碳轉型赖舟。典型案例如中石油藍海新材料配套建設兩套1000Nm³/h電解水制氫裝置用于POE生產,寶豐能源內蒙古基地規(guī)劃40萬噸綠氫耦合甲醇制烯烴產能夸楣。這些探索預示著中國化工行業(yè)正在向"綠氫深度脫碳"階段邁進宾抓。

技術儲備方面,巴斯夫已形成氫能全產業(yè)鏈材料體系忱确。其Ultrason®系列聚砜材料可同時應用于電解槽復合隔膜基材和燃料電池金屬極框替代屏商,這種跨領域材料創(chuàng)新有效降低了氫能設備制造成本。值得關注的是唐耿,盡管國內復合隔膜國產化進程加快犹蝇,但現(xiàn)有電解槽系統(tǒng)適配性不足的問題仍需產業(yè)鏈協(xié)同攻克。

行業(yè)專家指出囤嗡,PEM電解技術的大規(guī)模工業(yè)應用標志著化工行業(yè)進入"綠氫替代"新紀元昵斤。隨著全球碳關稅政策推進,以綠氫為代表的低碳原料將成為化工產品國際競爭力的關鍵要素缤滑。巴斯夫此次技術突破不僅鞏固了其在可持續(xù)化學領域的領導地位唾莲,更為全球重化工行業(yè)脫碳提供了可復制的技術路徑避揍。